Soporte para circuitos impresos

Hace poco me crucé sin querer con uno de esos canales de YouTube que son exactamente lo que te gusta ver. El canal pertenece a un chico estadounidense llamado Stephen Hawes y hace proyectos que me parecen muy interesantes. También me gusta la manera que tiene de explicar los procesos y componentes y la forma en la que edita los videos. El canal en cuestión es este: https://www.youtube.com/channel/UCMf49SMPnhxdLormhEpfyfg

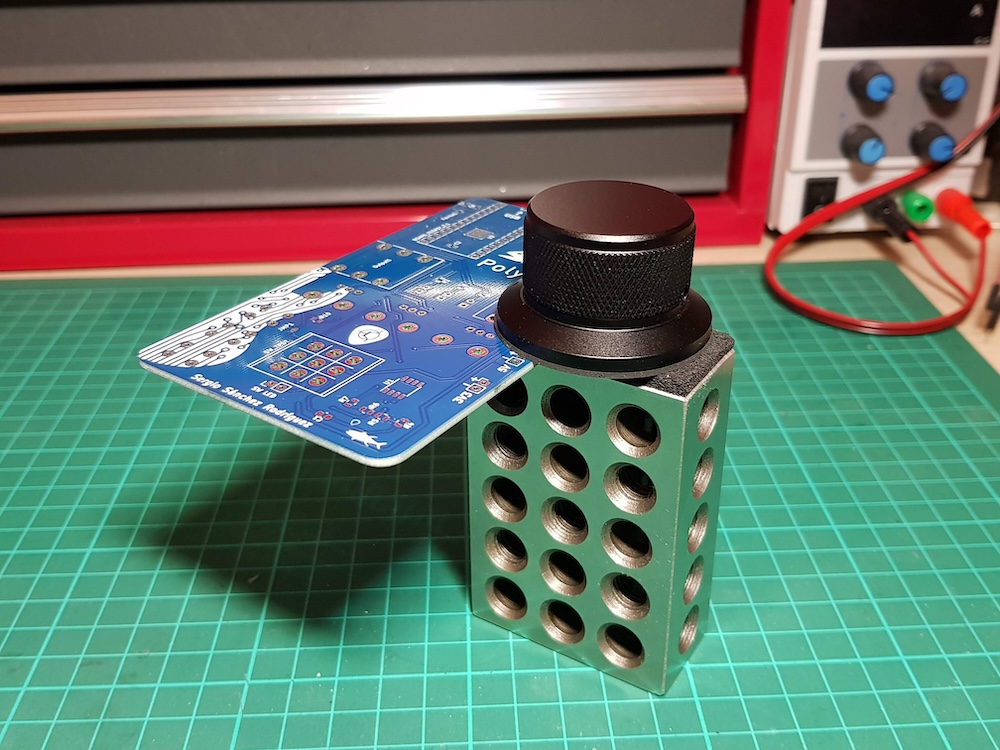

En varios de sus videos he visto que utiliza una herramienta que no había visto nunca antes. Un soporte para placas de circuito impreso con un diseño muy peculiar:

El soporte es el Omnivise , de la marca Hakko (https://www.hakkousa.com/products/accessories/pcb-holders/omnivise-pcb-holder.html)

Sirve para sujetar una placa mientras intentas soldar componentes en ella. Hay muchos soportes para esta finalidad con formas de todo tipo, pero este me gusta por su simplicidad.

Luego de investigar bastante, di con un par de proveedores que, si bien no lo tienen en stock, podrían llegar a traérmelo bajo pedido. El problema es, como siempre, su precio: 67 € + IVA ( 81.07 € en total ). ¡Y eso es por cada uno!

Siendo un elemento tan simple me cuesta entender el por qué de ese precio tan elevado, así que me dispuse a fabricar los míos propios.

Requisitos

- El soporte tiene que ser lo más pesado posible para sostener la placa en su lugar al soldar los componentes

- Tiene que ser pequeño para no ocupar demasiado lugar en la mesa de trabajo

- Tiene que ser cómodo de utilizar, emulando la simplicidad del original

- Tiene que ser barato

Componentes

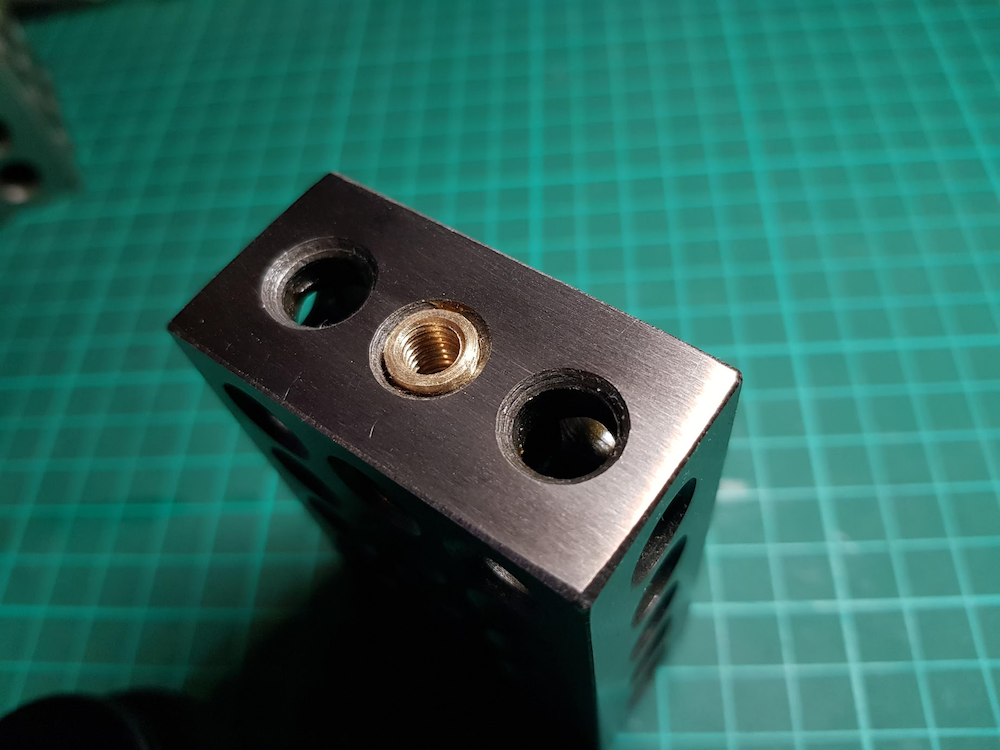

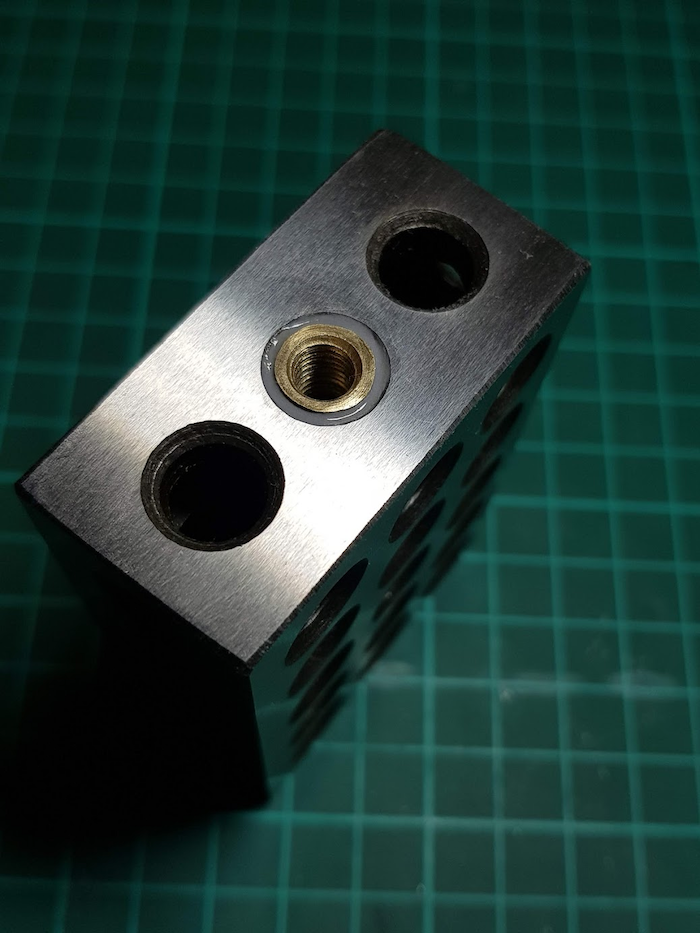

Para cumplir con el requisito del peso, estuve buscando trozos de metal macizo que tengan una rosca en el centro. Como te puedes imaginar, no es una cosa fácil de encontrar pero después de algunas vueltas di con los bloques de maquinista, también conocidos como bloques 1-2-3. Se llaman así porque miden 1 pulgada de ancho por 2 pulgadas de largo por 3 pulgadas de alto.

Se utilizan para hacer trabajos de carpintería metálica, sobre todo con tornos y taladros. Se caracterizan por ser muy precisos en sus medidas.

Estos bloques cumplen con los requisitos de precio, peso (pesan unos 500 gramos cada uno, lo mismo que el Omnivise), tamaño y además traen huecos muy convenientemente ubicados para mi finalidad. El único problema es que no son cilíndricos, pero no debería ser un impedimento.

Los bloques vienen de a 2, así que decidí fabricar dos unidades, que a su vez viene bien para sujetar placas grandes.

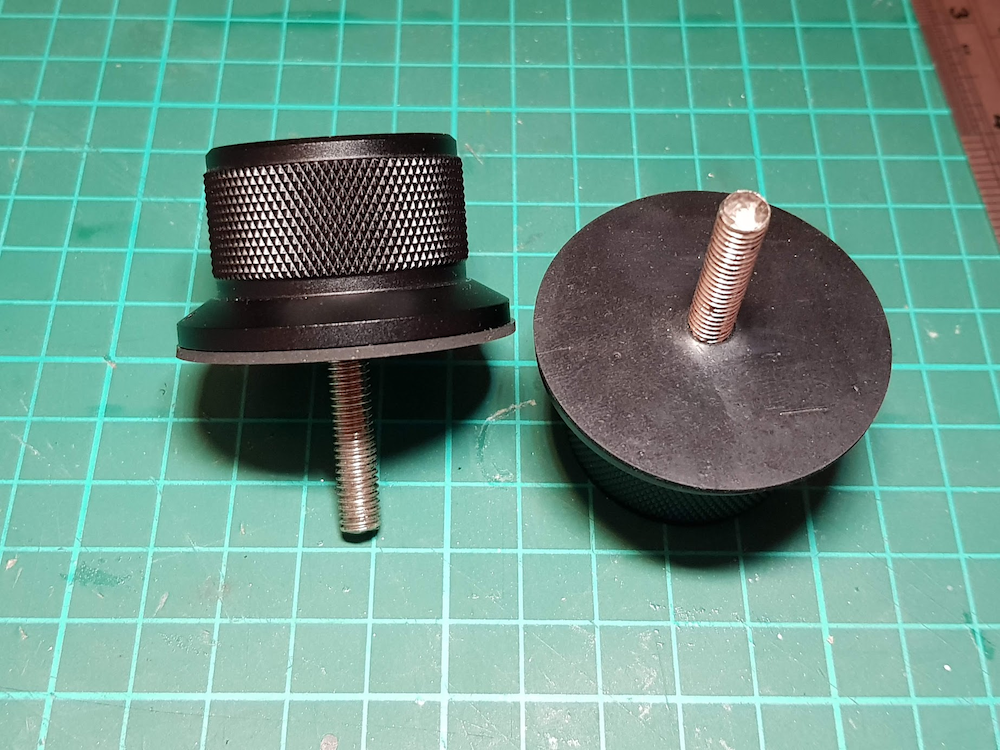

En cuanto a las perillas para ajustar la placa, encontré unas hechas en aluminio que están destinadas a equipos de audio, pero que sirven perfectamente para este proyecto. Además vienen preparadas con un hueco de 6mm que permite insertar la varilla roscada que hará de vínculo entre los bloques 1-2-3 y la propia perilla.

Compré también una varilla roscada de 6mm de unos 25 cm de largo. Más que suficiente para los dos soportes.

Para atornillar las varillas roscadas a los bloques 1-2-3 compré unos insertos de cobre que suelo utilizar cuando quiero poner tornillos a cosas como piezas impresas en 3D, o piezas de madera.

Finalmente, conseguí unas gomas de alta densidad cortadas en forma circular con el mismo diámetro que las perillas. Estas servirán para sujetar la placa sin que se mueva.

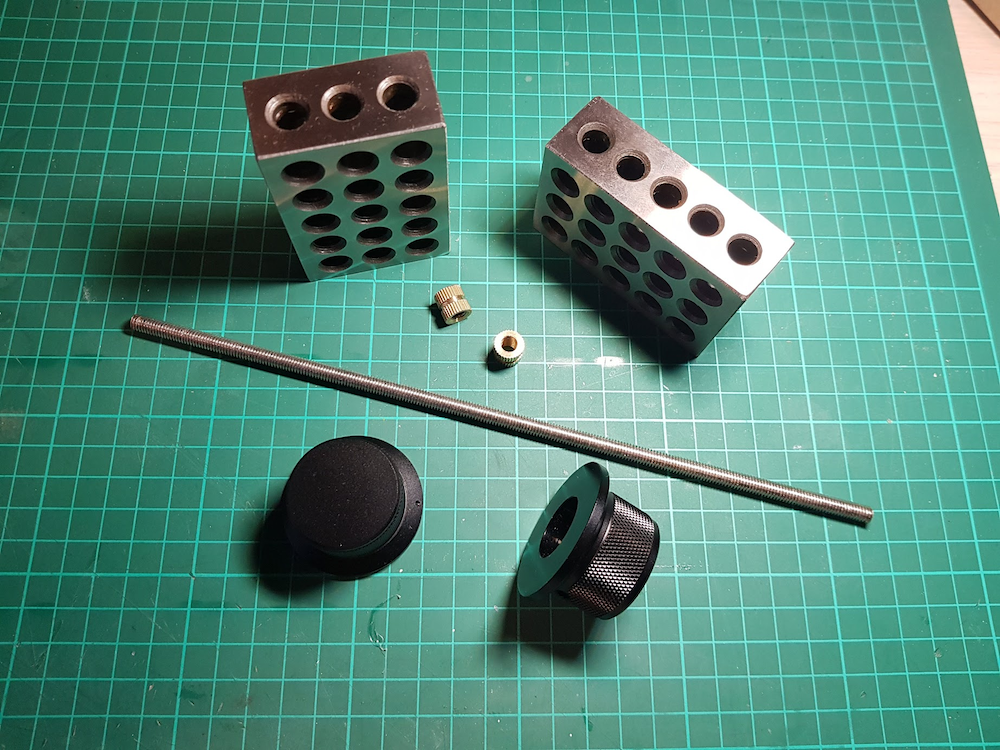

Aquí todos los materiales necesarios:

Bloques 1-2-3, insertos de cobre, varilla roscada y perillas

Bloques 1-2-3, insertos de cobre, varilla roscada y perillas

Lista de compras

Esta es la lista de componentes que he usado:

Precio total en materiales para fabricar 2 unidades: 41.84 €

Proceso de fabricación

El proceso es muy simple. Sólo hay que juntar todos los componentes con unas modificaciones mínimas.

Para empezar, los insertos de cobre son más grandes que los agujeros de los bloques 1-2-3, por lo que después una buena sesión de dremmel se pueden ajustar al tamaño necesario para que entren:

Derecha: inserto original - Izquierda: Inserto limado

Derecha: inserto original - Izquierda: Inserto limado

Para asegurarme de que la rosca no se va a mover, añadí pegamento de dos componentes, que al secar queda muy resistente:

A continuación hice huecos en el centro de las gomas para poder pasar la varilla roscada:

Luego corté la varilla en trozos de 5 cm:

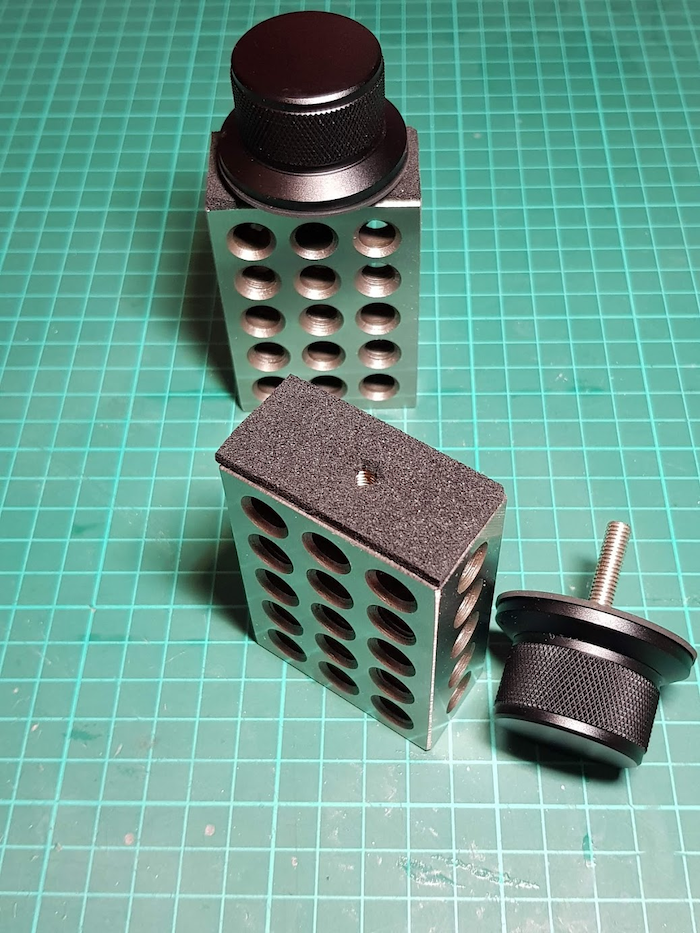

Y así es como queda la parte superior al instalar las varillas en las perillas y añadir las gomas:

Durante el proceso, me di cuenta de que tenía guardada una goma que tiene adhesivo en una de sus caras, así que corté dos trozos y los pegué a los bloques 1-2-3. De esa forma la placa queda siempre sujeta por goma, tanto en la parte superior como en la inferior.

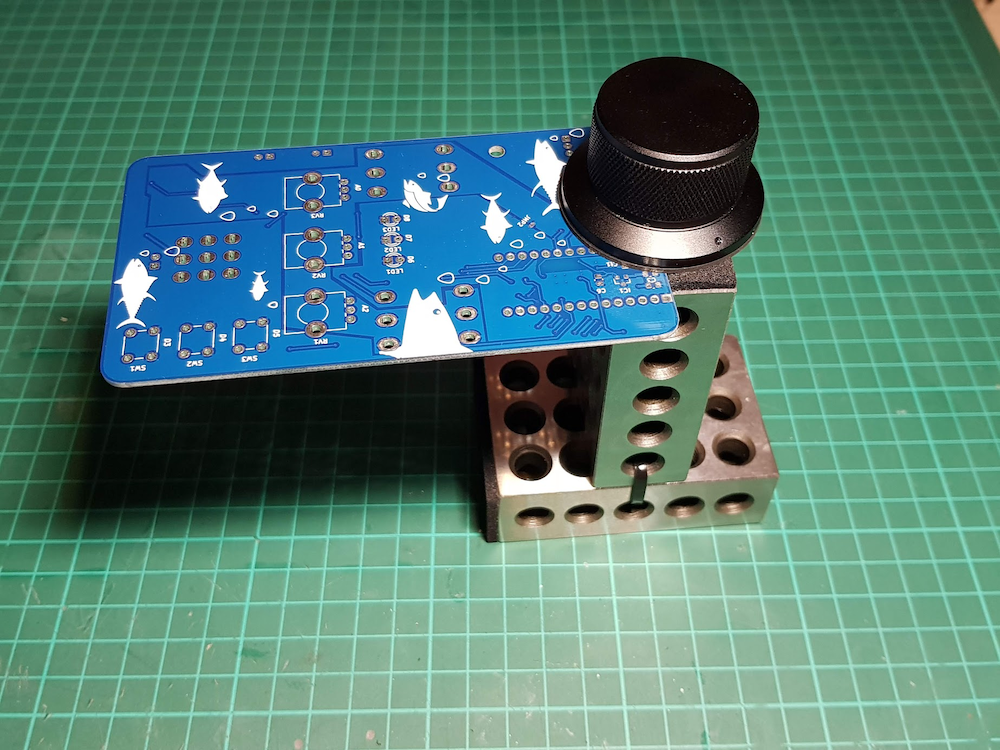

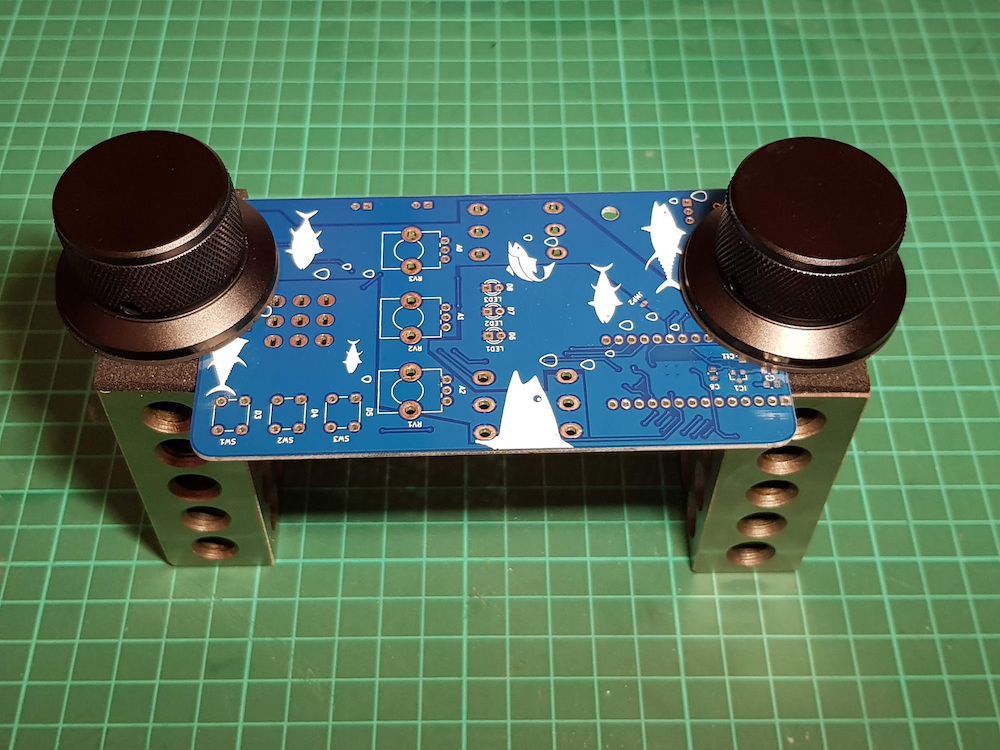

Y así es como quedan los soportes terminados:

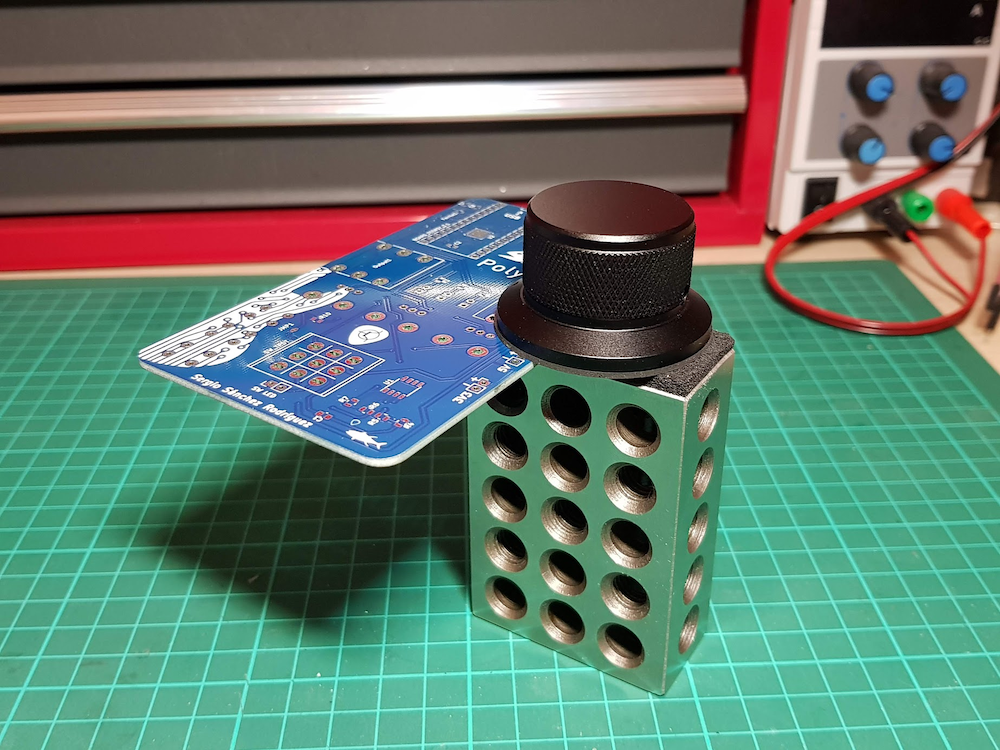

Usando los dos a la vez para placas grandes

Usando los dos a la vez para placas grandes

Incluso se pueden llegar a combinar si la placa es pesada o necesitamos más estabilidad:

Conclusión

Todavía no he llegado a usar los soportes, pero por las pruebas que he estado haciendo a simple vista parece que cumplirán perfectamente con su función.

Ahora tengo dos soportes a la mitad del precio de lo que cuesta uno original :)